Le Conwip est-il bien du flux tiré ?

A la différence du Kanban pour lequel la question ne se pose pas, on peut se demander si le Conwip est bien du flux tiré. La réponse est en partie liée à la définition du flux tiré. Elle est aussi liée à la zone d’action spécifique du Conwip : l’en-cours et non les stocks.

A l’origine du flux tiré

Le principe du flux tiré chez Toyota nait dans les années 70 de l’observation des supermarchés. Les rayons n’y sont remplis qu’au fur et à mesure que les clients les vident.

Le principe du flux tiré chez Toyota nait dans les années 70 de l’observation des supermarchés. Les rayons n’y sont remplis qu’au fur et à mesure que les clients les vident.

Ce principe permet de lutter contre les gaspillages liés à la surproduction, de diminuer les en-cours et de réduire les délais.

En flux tiré, on ne produit que pour recompléter, et sans dépasser une limite haute fixée à l’avance. Dès que l’on a atteint cette limite on ne doit plus « pousser » d’articles dans la zone.

Pour produire à nouveau, il faut qu’une place ait été libérée, c’est-à-dire qu’un article ait été prélevé. Peu importe ce qui a déclenché le prélèvement : une commande client ferme (MTO) ou un transfert vers un entrepôt en attente de commande prévisionnelle (MTS), un ordre informatique ou une étiquette papier, une décision de la logistique centrale ou une action de l’atelier. L’important est que le déclenchement soit lié à la présence d’une place libre.

Comme l’indique Christophe Roser dans son article « The (True) Difference Between Push and Pull », ce qui distingue le flux tiré, ce n’est donc pas d’être en MTO ou en MTS, ni de travailler sur commande ferme ou prévisionnelle, ni d’être piloté par des cartes papiers plutôt que par informatique, ni le caractère centralisé ou décentralisé des décisions, pas plus que la direction du flux d’informations.

Ce qui caractérise un flux tiré, en revenant à la source du supermarché, c’est juste le fait de ne pas produire s’il n’y a pas de place libre pour accueillir les articles.

Alors est-ce que le Conwip est du flux tiré ?

Pour moi oui, car le Conwip impose bien d’arrêter de lancer en production lorsqu’une zone est déjà suffisamment remplie.

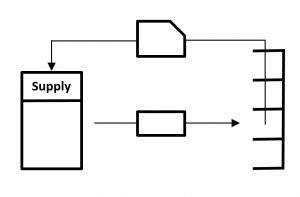

La zone d’action du Conwip est l’en-cours (rappelons-nous que le Conwip pilote l’en-cours, pas les stocks). Cet en-cours est constitué des pièces dans l’atelier entre deux niveaux de stockage (ou encore entre deux niveaux de nomenclature si on utilise MRP).

Le nombre d’étiquettes Conwip mises en circulation dans la boucle détermine le niveau d’en-cours maximum à ne pas dépasser. Quand un article (ou un lot) sort de la zone d’en-cours, une place se libère. Cette place libre est matérialisée par le retour d’un ticket Conwip. On peut alors engager un nouvel article sur la ligne, accompagné du ticket.

Nous sommes bien en mode flux tiré, dans son sens initial. Remarquons en passant que comme pour le Kanban, ce flux tiré sera plus ou moins tendu selon le nombre d’étiquettes présentes dans la boucle. Comme pour le Kanban également, tendre progressivement le flux permettra de détecter les gaspillages masqués par les en-cours, de les traiter par des techniques de Lean Manufacturing, et de réduire progressivement les délais.

Références

Ohno T., « Toyota Production System: Beyond Large-Scale Production », Productivity Press, (1988).

Hopp, Wallace J., and Mark L. Spearman. “To Pull or Not to Pull: What Is the Question?” Manufacturing & Service Operations Management 6, No. 2 (April 1, 2004).

Roser C., « The (True) Difference Between Push and Pull ». http://www.allaboutlean.com/push-pull/ (June 2, 2015).